先進 SLS 後處理技術概覽

平滑、塗層和上色製程可用於為 SLS 3D 列印零件增添機械優勢和外觀最佳化。 每種工藝各有利弊,並能在不同程度上影響不同的材料性能。 在考慮這些工作流程時,無論是將設備和技能引入內部還是將其外包,都應考慮相應的資本成本和所需技能。

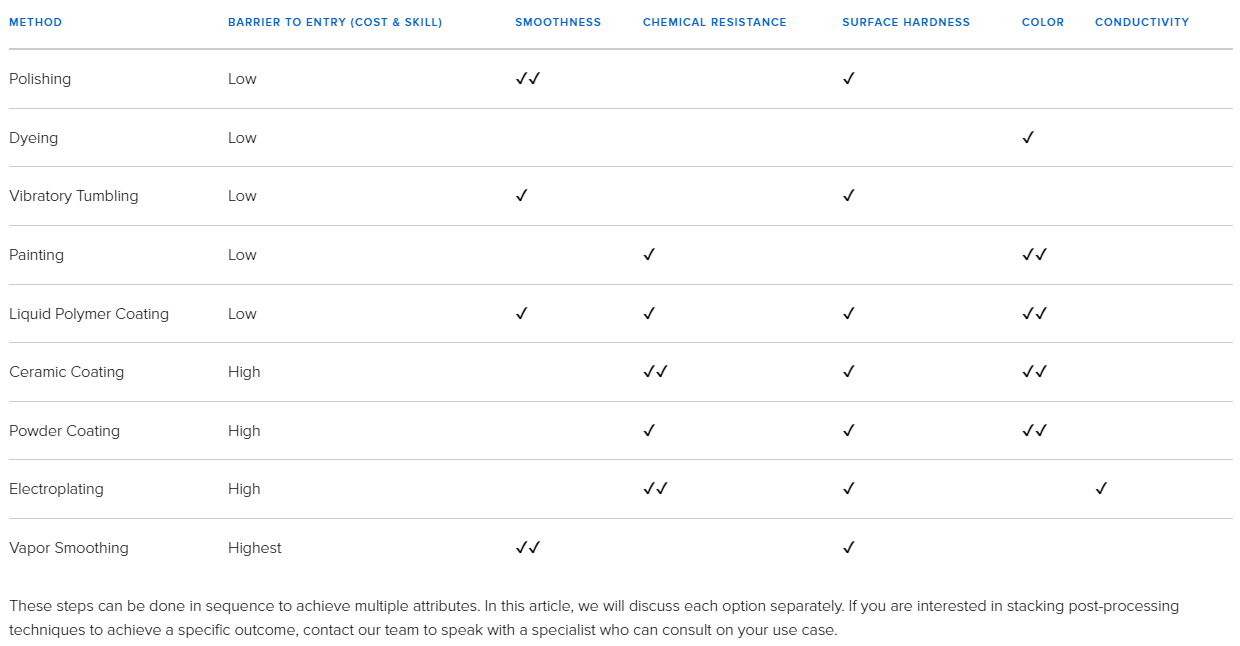

下方表格針對 SLS 3D 列印零件,總結了各種先進後處理技術的入門門檻和可能效果。

可以依序進行這些步驟以實現多種效能。 在本篇文章中,我們將分別討論每種方法。 如果您對疊加使用後處理技術以實現特定結果感興趣,請聯絡我們的團隊,與專家交流並針對您的用例取得諮詢服務。

SLS 部件的平滑方法

在完成清潔和介質噴砂後,SLS 3D 列印零件將呈現有顆粒感的砂質表面質地。 在此,我們將介紹以下三種表面平滑技術:介質噴砂、振動滾磨(輕柔去除材料)以及蒸氣平滑(為零件增添光澤感)。

期望在列印完成後立即得到光滑的零件? 請考慮緊湊型 Form 3+ 或大幅面 Form 3L 立體光固化 (SLA) 3D 列印機,該產品使用液態樹脂作為列印材料,且製作出來的零件自帶光滑的表面處理效果。

拋光

介質拋光使用集中介質束(如玻璃、沙子或塑膠)來平滑表面,改善粗糙度和孔隙度。 集中的介質珠有效地平滑了導致 SLS 部件觸感粗糙的微觀脊,使部件表面光滑並消除了大部分錶面孔隙。 介質拋光的效果與振動滾磨類似,但由於介質集中在特定的表面上,拋光過程要快得多,Fuse Blast 通常只需 15 分鐘,而振動滾磨則需要 2 到 4 個小時。

透過 Fuse Blast 的可選拋光系統*升級,您可以使用一站式系統完成從清潔到表面處理的整個過程。 在 Fuse Blast 中拋光部件,只需一個步驟即可完成部件的清潔和表面處理,在短短 15 分鐘內就能獲得不僅無粉末殘留的光滑耐磨部件,同時具有專業的半光澤表面效果。 此步驟可以透過預先編程的程序自動完成,也可以透過控制噴嘴並將其直接對準部件來手動處理精細或複雜部件。

* 2024 年上半年發售

借助可選的拋光附加組件,Fuse Blast 可以提供具有光滑、半光澤表面效果的部件。

振動滾磨

振動滾磨也稱為振動拋光或介質滾壓,是一種將 SLS 3D 列印零件與其他介質一起放在滾筒中以平滑零件表面的後處理過程。 此工藝可獲得霧面甚至半光澤的表面處理效果,且觸感光滑。 在實驗中,我們觀察到零件的平均表面粗糙度降低了 80%。

振動拋光機器配備有用於攪拌部件與介質顆粒(如陶瓷片、塑膠顆粒或核桃殼等有機材料)的碗、桶或滾筒,以便輕柔研磨零件表面。 機器的運轉週期通常為兩到八小時,且在運轉時無需技術人員監督。

小型桌上型振動滾磨機的起售價為 100 美元,這對於任何製造環境都是經濟實惠的選擇。 較大的獨立式型號設備則更適合高產量生產,起價約為 3000 美元。

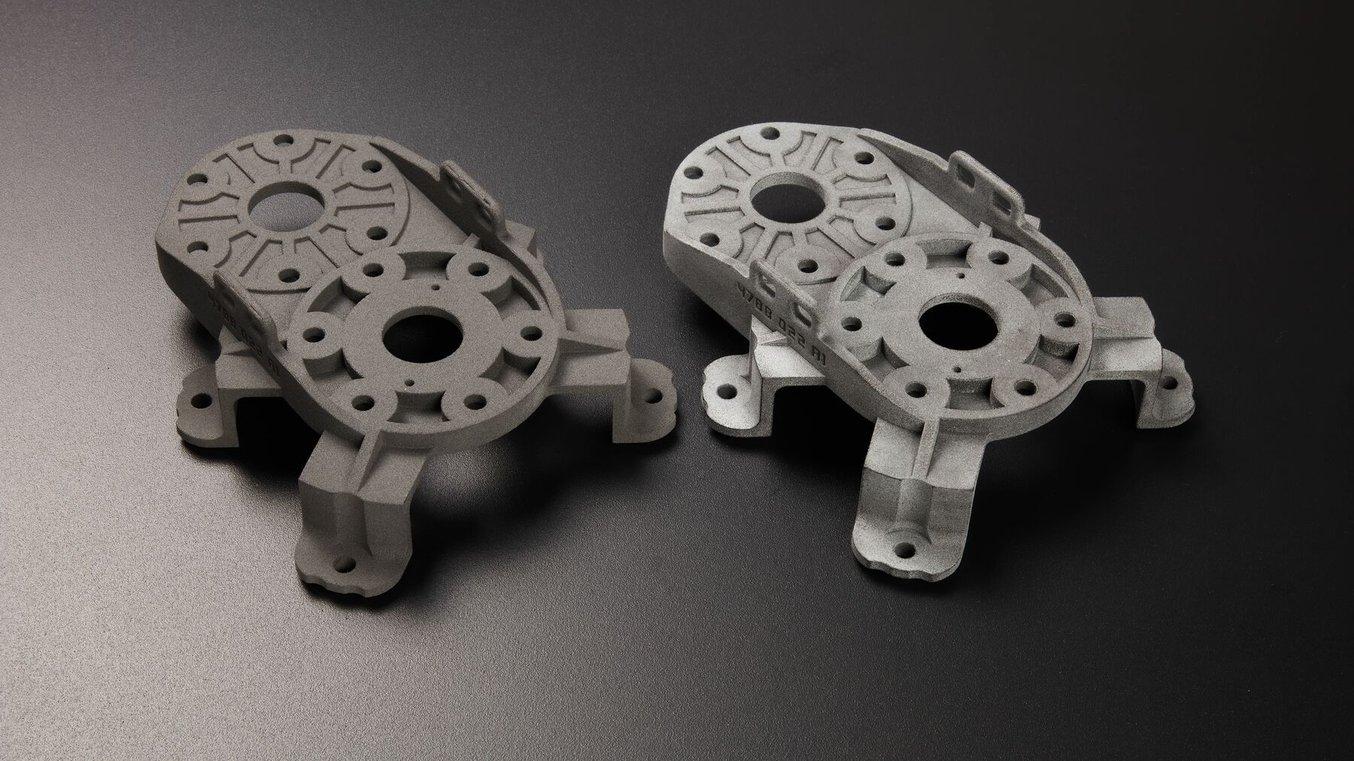

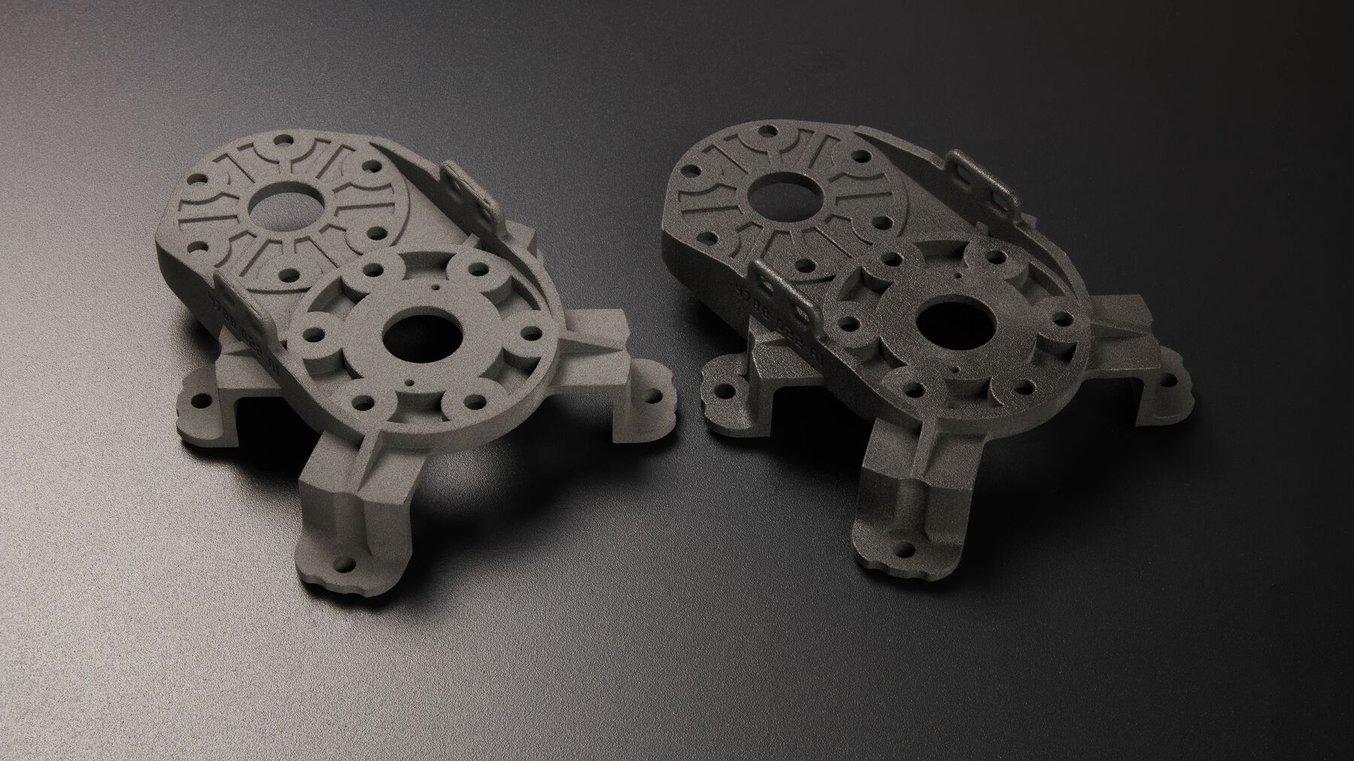

下圖中的零件與陶瓷介質共同在 Mr. Deburr 300DB 中滾磨了六小時。

振動滾磨前後的試片。 經滾磨處理的部件會呈現出淺灰色的霧面質地。

蒸氣平滑

蒸汽平滑技術需將 SLS 3D 列印零件浸潤在化學溶劑蒸氣中,從而控制 3D 列印材料的化學溶解、填充微小空腔並在零件周圍形成光滑、有光澤的殼體。 尤其需要注意的是,平滑效果並不僅限於人眼可見的幾何結構,因此該技術適合具有內部通道或其他凹入特徵的複雜部件。

提供蒸汽平滑設備和服務的提供者聲稱成品部件中的細菌滋生現像有所減少,甚至可以用部件安全地接觸食品。 Formlabs 並未證實這些聲明,我們建議您與設備製造商進行查證,以獲取詳細的安全資訊。

蒸汽平滑設備十分昂貴,起售價為 60000 美元,因此小批量生產部件的企業更願意將部件寄送至服務提供商處進行蒸汽平滑處理。

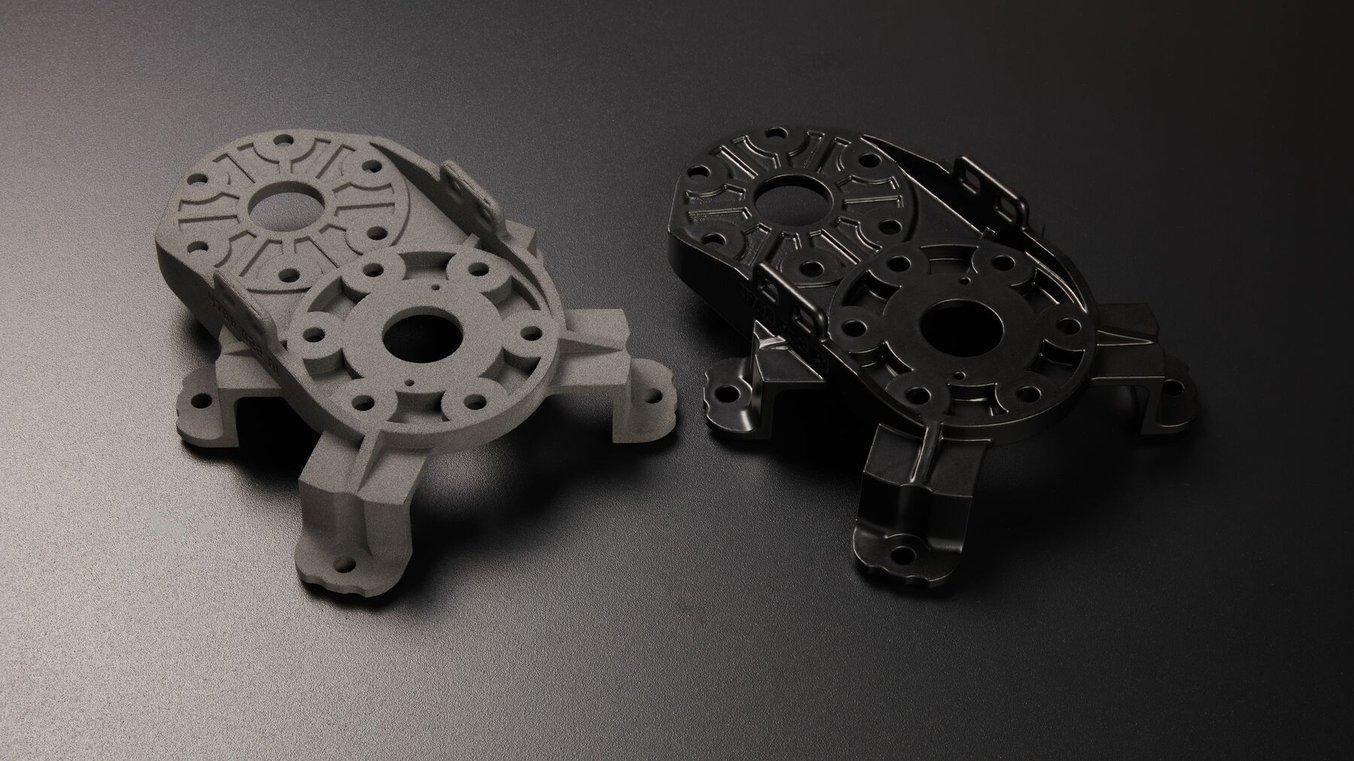

下圖所示部件已在 DyeMansion 中使用專業混合蒸汽進行了蒸汽平滑處理。 AMT 也可提供蒸汽平滑設備和服務。

蒸氣平滑前後的試件。 蒸氣平滑後的部件為黑色,外觀有光澤。

SLS 部件的塗覆方法

在 3D 列印零件外表面增加一層功能性材料塗層,即可實現 3D 列印材料本身並不具有的附加性能。 此類性能包括提高強度、導電性或耐化學腐蝕性。 SLS 3D 列印零件塗層有多種選擇,添加不同的塗層可能會實現不同的性能。 本節將簡要介紹每種塗層及其適合的應用。

金屬

可透過電鍍為 3D 列印零件添加金屬塗層,此製程也稱為電解沉積。 在此製程中,首先應在 3D 列印零件上噴塗一層導電噴霧,然後將其浸入電解池中,池中的電流會將金屬從源材料(陽極)轉移到 3D 列印零件(陰極)表面上。

可以在零件表面電鍍包括鉻、鎳、鋅和鈦在內的多種金屬。 製造商有時會按順序分層添加多種金屬鍍層,以便在機械性能、電氣性能和外觀方面實現良好平衡。

儘管也可以在家中或利用 DIY 裝置對 SLS 列印零件進行電鍍,但經驗不足的使用者可能會接觸到有害化學品,且難以獲得高品質的結果。 對於所有結構件,我們建議將部件寄送至專門的合約製造商。 請下載我們的白皮書,查看按地區和作業規模分類的電鍍服務清單。

下圖中的零件由 RePliForm, Inc 進行了鍍鎳處理。

陶瓷

Cerakote 等公司可透過直接向零件噴灑含有陶瓷添加劑的聚合物,在零件表面形成一薄層陶瓷塗層。 儘管無需使用底漆,但需使用專用介質對零件進行徹底的介質噴砂處理,並使用蠟和油脂去除劑進行清潔,以確保零件表面無污染物殘留。 Cerakote 可提供空氣固化和烘箱固化兩種方案。

陶瓷塗層屬於先進後處理技術中性能最高的選擇。 零件兼具出色的耐化學腐蝕性和機械強度,同時有多種顏色可供選擇。 Cerakote 也可提供具備耐腐蝕、低摩擦等特性的專業產品。

Cerakote 在旗下網站上列出了經認證的塗覆人員,同時可為希望將陶瓷塗層能力引入內部的車間提供認證服務。

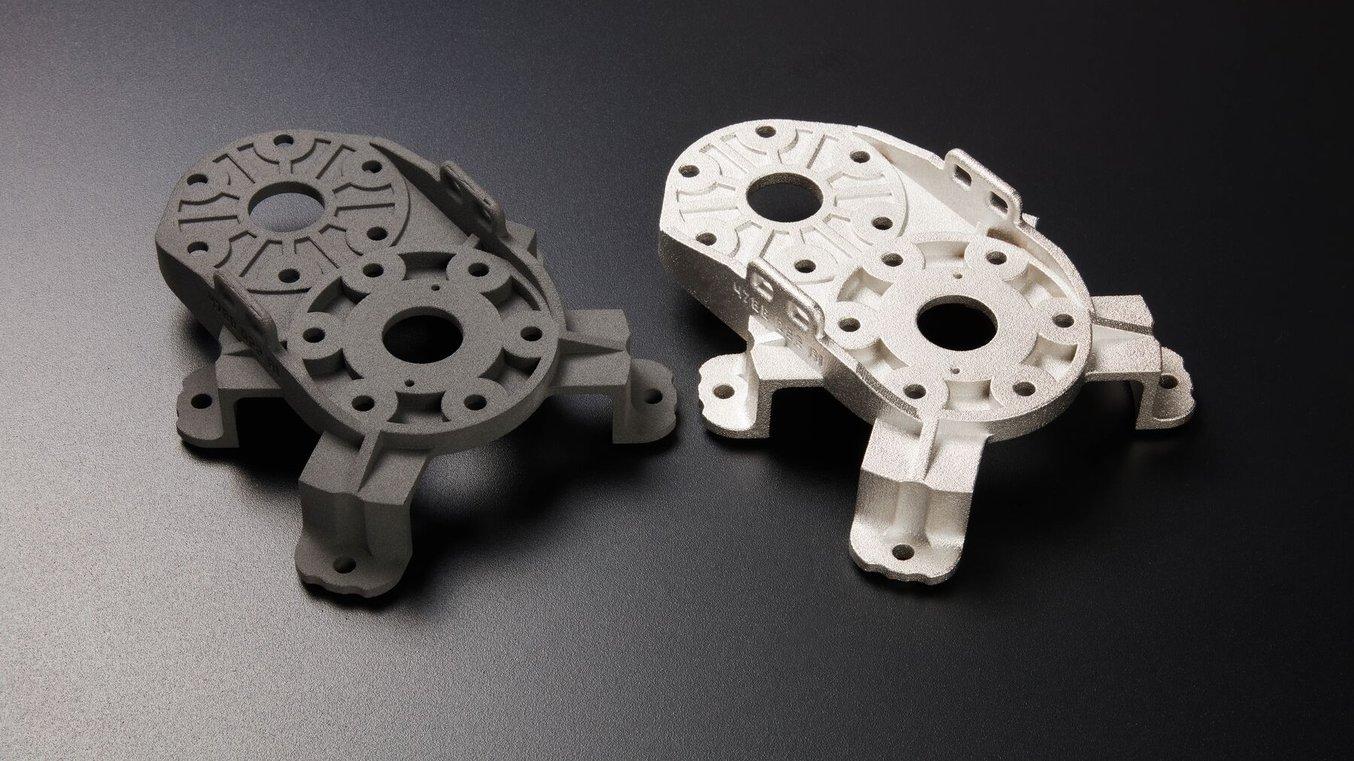

下圖中的零件已由受過訓練的塗覆人員添加了 Cerakote H-140 Bright White 塗層。

粉末

粉末塗層需採用乾式將聚合物以粉末形式施加於基體材料上。 採用靜電應用,並透過加熱、光照或兩者結合進行固化。 許多粉末塗層材料的使用溫度很高,因此無法使用 SLS 3D 列印機常用的熱塑性塑膠作為基材。 而一些粉末塗層材料則可用於較低的溫度下,可與 SLS 3D 列印零件一同使用。

紫外線固化粉末塗層專門針對熱敏性基材量身打造。 這些塗層也能以靜電方式塗覆以及在低熱中流動添加。 粉末熔融後,使用高強度紫外線照射塗層以進行固化。 相對於熱固性粉末塗層,紫外線固化粉末所需的熱量和時間大幅減少,同時提供類似的性能,不會使列印零件損壞或翹曲。

與其他類型塗層相似,粉末塗層也會增強零件的耐化學腐蝕性、表面硬度和機械強度。 粉末塗層尤其適合厚塗和幾何結構,在這種情況下,如果使用液態施用工藝(如塗漆或浸漬),則因為材料流動和滴落,難以觸及某些特徵或實現均勻塗覆。

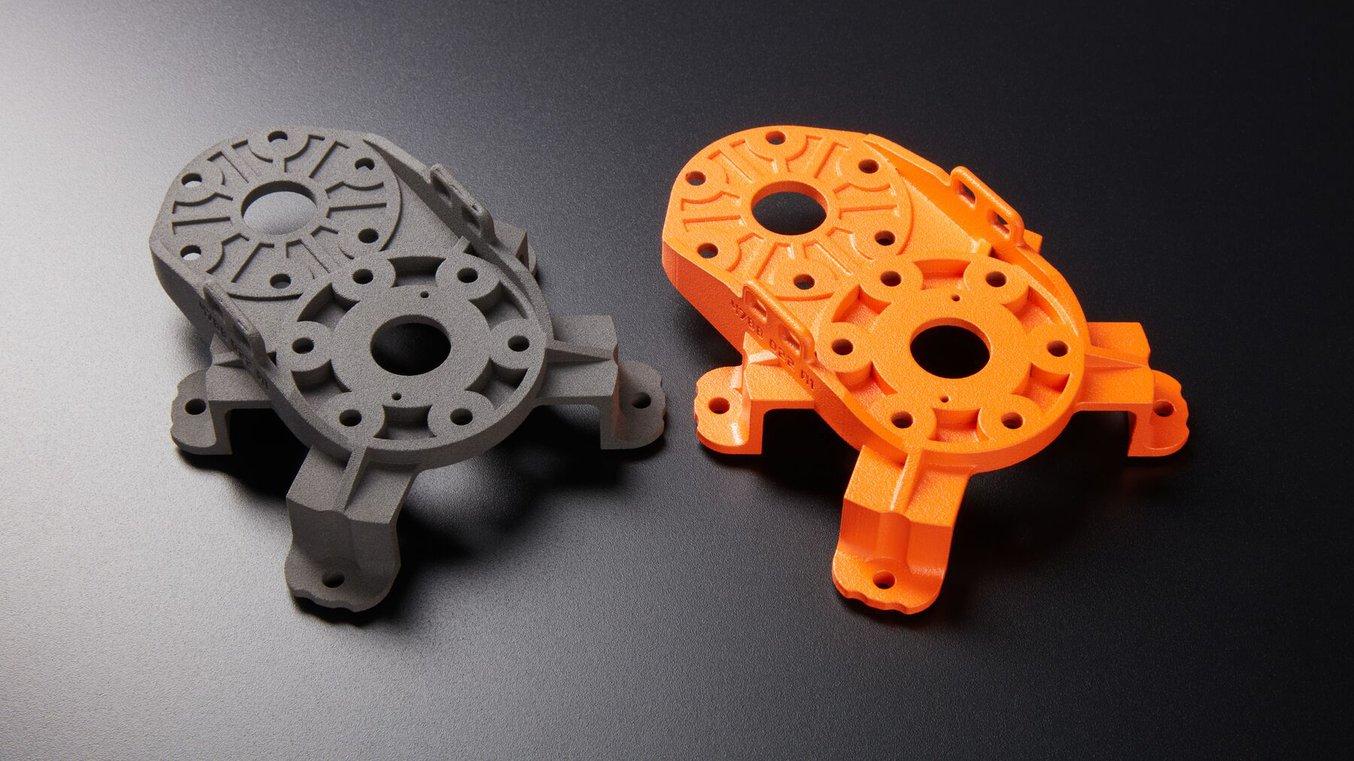

下圖的零件由 Keyland Polymer 使用其 UVMax 紫外線固化粉末進行塗覆。

粉末塗覆前後的試片。 塗層零件為亮橘色,半光澤外觀。

液態聚合物

市面上有多種液態聚合物塗層,可提供不同程度的平滑度和耐化學腐蝕性。 這些塗層可能是透明、著色或不透明的;可以透過浸漬、刷塗或噴塗方式施用;可能基於不同的化學成分,如環氧樹脂、漆樹液和聚氨酯。

而論及材料和施用方法,性能和施用難度仍有很大差異。 其中一些塗層材料可以在五金店購買並透過最少的裝置施用;有些則需要工業裝置。

下圖的部件採用廉價的透明光澤噴漆進行塗覆。

採用透明塗層前後的試片。 塗層零件為深灰色,半光澤外觀。