與其他以粉末為基礎的積層製造技術相似,在列印結束後,必須清除 SLS 零件上多餘的粉末。 在零件列印完成並從 3D 列印機中取出後,需要進行以下三個核心步驟:零件萃取、粉末回收和介質噴砂。

本節將介紹 Fuse 系列 SLS 3D 列印機、Fuse Sift 粉末回收站以及 Fuse Blast 介質噴砂站。

第 1 步:部件提取

在開始後處理之前,需要冷卻 SLS 列印件,例如在一次充分打包的 Fuse 1+ 30W 成型中,冷卻過程可能會花費多達一半的列印時間。 Fuse 系列印表機配有觸控螢幕,其中會顯示建議的冷卻時間。

此冷卻過程包括兩個階段。 第一步是等待成型室溫度冷卻至 100℃ 或以下,此時可以將成型室從印表機中取出並移至 Fuse Sift 中。 業界領先的快速冷卻技術支援您在完成先前的列印任務後 1——2 小時內開始新的列印。

Fuse 系列印表機支援在列印任務完成 1-2 小時後取出成型室並移至 Fuse Sift 中。

冷卻過程的第二階段可以在成型室已經轉移至 Fuse Sift 的情況下進行。 冷卻完成後,即可開始擷取零件。 Fuse Sift 會將料塊從成型室中緩慢升高,以便您將燒結的部件與未燒結的粉末分離,同時風扇會將所有分散的粉末收集至過濾器。 在觸摸列印件時,未燒結的粉末會從列印件上脫落,露出已完成的列印件。

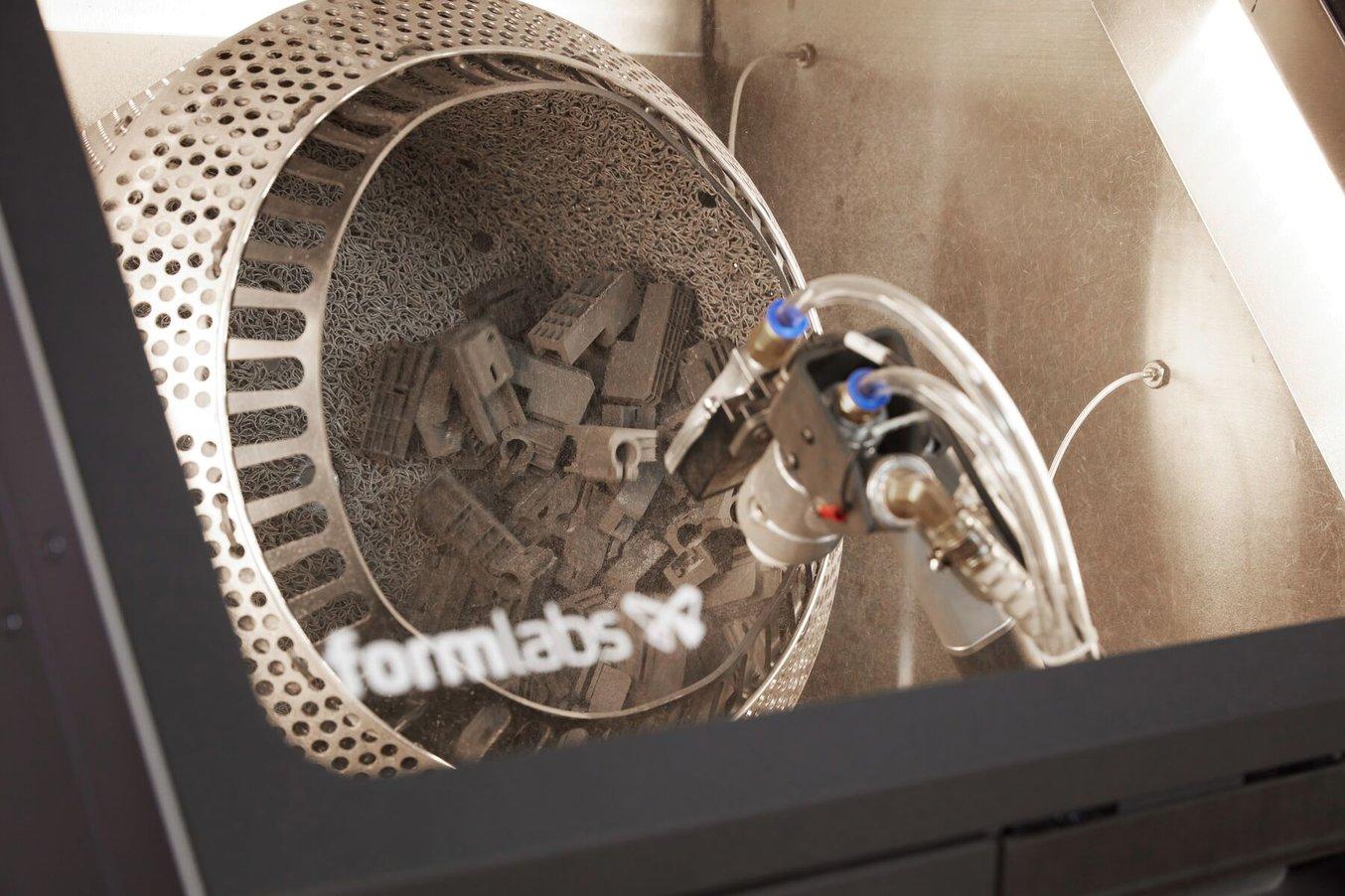

使用 Fuse Blast 時,操作員只需 5 分鐘即可在 Fuse Sift 中將零件從料塊中取出,然後將仍佈滿粉末的零件放入滾磨籃中進行清潔。 如果使用其他介質噴砂機,我們建議使用 Fuse Sift 中隨附的刷子去除蜜粉和半燒結的 Surface Armor,以免污染介質。

Fuse Sift 為取出列印件和回收粉末提供了一個安全且高效的系統。

第 2 步:粉末回收

Fuse 系列列印件上任何殘留的未燒結粉末均可回收並再次使用,可減少浪費並降低材料成本。 Fuse Sift 用於回收散粉,並將其與新粉末混合,以便在未來的列印中使用。 新粉末的添加百分比稱為刷新率,並因不同製造商的機器、材料和列印環境而異。

第 3 步:介質噴砂

將列印零件轉移至 Fuse Blast,以便透過組合利用滾磨籃旋轉、壓縮空氣和研磨介質去除粉末。

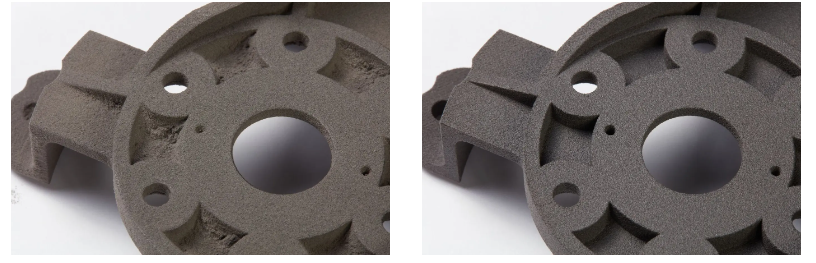

建議在完成基礎清潔後,進行介質噴砂處理(也稱為噴砂處理)以完全去除 SLS 零件的粉末。 這在去除凹入特徵處(刷子難以觸及)的半燒結 Surface Armor 時十分有用。

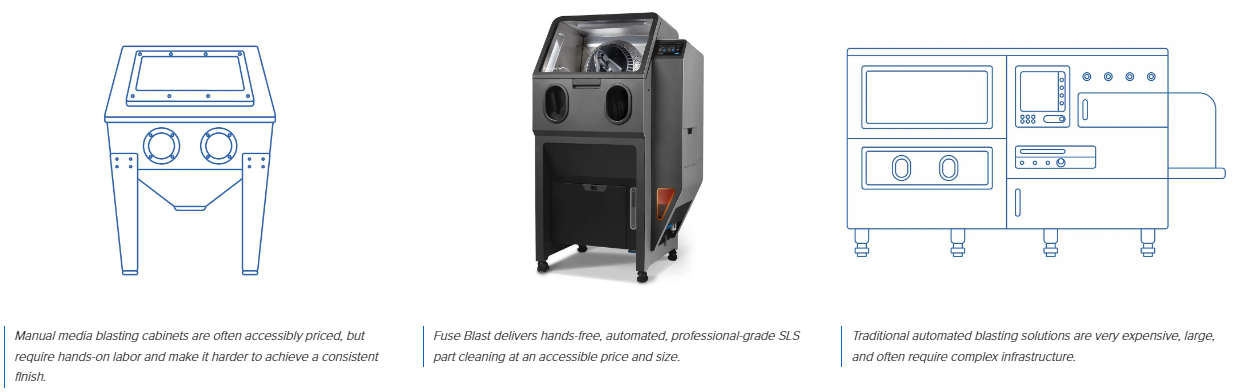

Formlabs Fuse Blast 是第一款經濟實惠的自動化介質噴砂解決方案,既可完善 Fuse 系列 SLS 生態圈,也可作為其他類型粉末床熔融 3D 列印機

的介質噴砂機,且不受印表機類型限制。

Fuse Blast 組合利用滾磨籃旋轉、壓縮空氣和研磨介質,可在短短 10 分鐘內實現全自動部件清潔,並透過預先編程確保效果始終如一。 內建離子化裝置可防止散粉重新沉降在零件上,從而提高零件潔淨度。

實現粉末清除和清潔過程的自動化,不僅能節省時間以完成高價值任務,還能減少對操作人員身體的傷害以及對工作區通風系統的損耗。 Fuse Blast 的附加拋光功能簡化了過去的手動操作工作流程,不再需要使用多台機器,並能節省數小時的人工操作時間。