一個控制器帶有印刷在 Fuse 1 上的按鈕(左),另一個控制器帶有註塑成型的按鈕(右)。

Battle Beaver Customs 致力制造提供一流遊戲體驗的遊戲手掣。 他們的調整手掣的敏感度,使玩家能夠增加他們的遊戲潛力並在一系列遊戲中達到最佳性能。

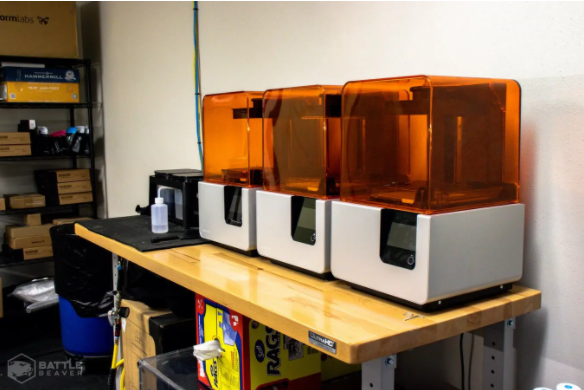

Battle Beaver Customs 為其工程師配備了內部 3D 打印機,包括 FDM 機器、Form 2 SLA 打印機和 Fuse 1 SLS 打印機。 最近,該團隊一直在使用Formlabs Fuse 1 3D打印機來取化手掣內部零件的外包,將末端使用零件的製造引入公司內部。 這不僅縮短了生產的交貨時間,亦令 Battle Beaver Customs 免受供應鏈的影響。

在文章中,我們採訪了 Battle Beaver Customs 的研發主管 Michael Crunelle ,了解他如何繼續提供市場領先的遊戲手掣。

擊敗競爭對手進入市場

Battle Beaver Customs 高性能控制器的內部零件。

使用 Fuse 1 進行快速原型製作使 Battle Beaver Customs 能夠快速更改其舊底座和按鈕設計。在建構定制消費產品時,快速的周轉時間對保持領先於競爭對手非常有利。根據 Crunelle 的說法,“Fuse 1 非常適合快速做作出改變,從概念到實踐,令競爭對手無法跟上步伐。”

對於最近對 Playstation 5 手掣的內部重新設計,Crunelle特地為製作新的底座加班,他說,“他們在Sony Playstation 4 和 Playstation 5 第二個版本上,在生產週期中對 Playstation 手掣內部進行了大約四次重新設計,。這意味著我們必須改變我們設計內部平台的方式。對於 PlayStation 5 手掣,我們在 48 小時內設計並打印了新平台,使其調整能夠運作。通常這需要數週或數月的時間,但現在沒有問題了。”

用經濟實惠的內部 SLS 打印替代(外包)注塑成型

該團隊已將大部分生產轉移到 Fuse 1,但仍保留一組 Form 2 SLA 打印機,用於原型製作和一些最終用途零件。

Crunelle 最初在 eBay 上購買了 Form 1+,後來升級為由三台 Form 2 打印機組成的團隊。

根據 Crunelle 的說法,該公司仍在使用其 Form 2 打印機來創建他們的 SmartPad d-pad 替代品和一些需要光滑表面的外部部件。但由於尼龍的其他特性,尼龍在內部控制器修改方面發揮了主導作用,Crunelle 說,“與樹脂相比,使用尼龍粉末,我們更容易使用環氧樹脂和膠水。具有更高的熱容量也很大。烙鐵頭可以靠近零件並且不會熔化。”

由於 Fuse 1,Battle Beaver Customs 已將所有內部支架和零件的生產轉移到內部。以前,零件是注塑成型的,然後從中國運往美國。每個 Fuse 1 成型室可容納 500-800 個零件,該團隊正在進行按需批量生產,單個 Fuse 1 完全取代了他們的外包訂單。

將零件放入 Fuse Sift 中,然後在使用前對介質進行噴砂處理。

通過內部 3D 打印,該團隊將交貨時間縮短了數週,並免受供應鏈複雜性和長交貨時間的影響。 將新內部零件的上市時間從六個月縮短到一天,還有一個額外的好處是可以降低創建新產品所涉及的風險,並在未來增加產品的創新和多樣性。

按需求生產傳統零件

此外,隨著公司支持的控制器數量的增加,內部 3D 打印可以小批量生產舊零件。如果客戶想要修改舊版本的控制器,Crunelle 可以加載適當的 STL 文件、打印所需的部件並交付控制器。由於與維護舊部件相關的成本降低,支持廣泛的產品現在是可行的。根據 Crunelle 的說法,“使用 Fuse 1 可以自由打印不同的結構,我們可以根據需要進行更改,而不必擔心為工具付費。”以前,由於成本和製造時間的原因,Battle Beaver Customs 只能支持有限數量的傳統控制器型號。

最後,內部 SLS 3D 打印的一個意想不到的好處是它的多功能性如何實現意想不到的項目。鑑於 Battle Beaver Customs 的批量大小超過 500 個零件,媒體爆破可能非常耗時。 Crunelle 使用 Fuse 1 建造了一個定制支架,併購買了一個安裝在爆破裝置內部的電機。然後允許零件自行旋轉 20 分鐘,從而在後處理過程中節省大量時間和麻煩。

該團隊建立了自己的機架來自動化媒體爆破過程。

Crunelle 是最早接觸 Fuse 1 的人之一。差不多 12 個月後,打印機已完全集成到他的工作流程中,他說,“在打印了近一年後,它是我們工具箱中的另一個工具 。”