SOLIDWORKS Simulation仿真中的網格控制

日期:2022-05-09 10:26:47 發布者: ICT-Gavin 瀏覽次數:次

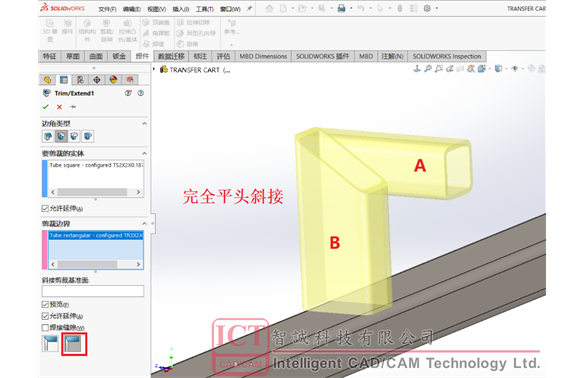

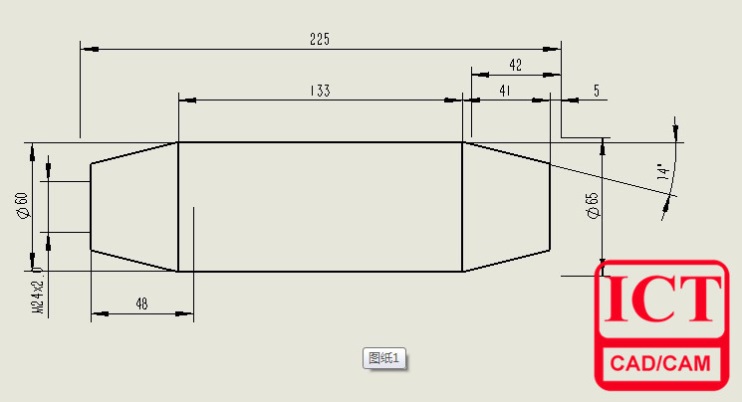

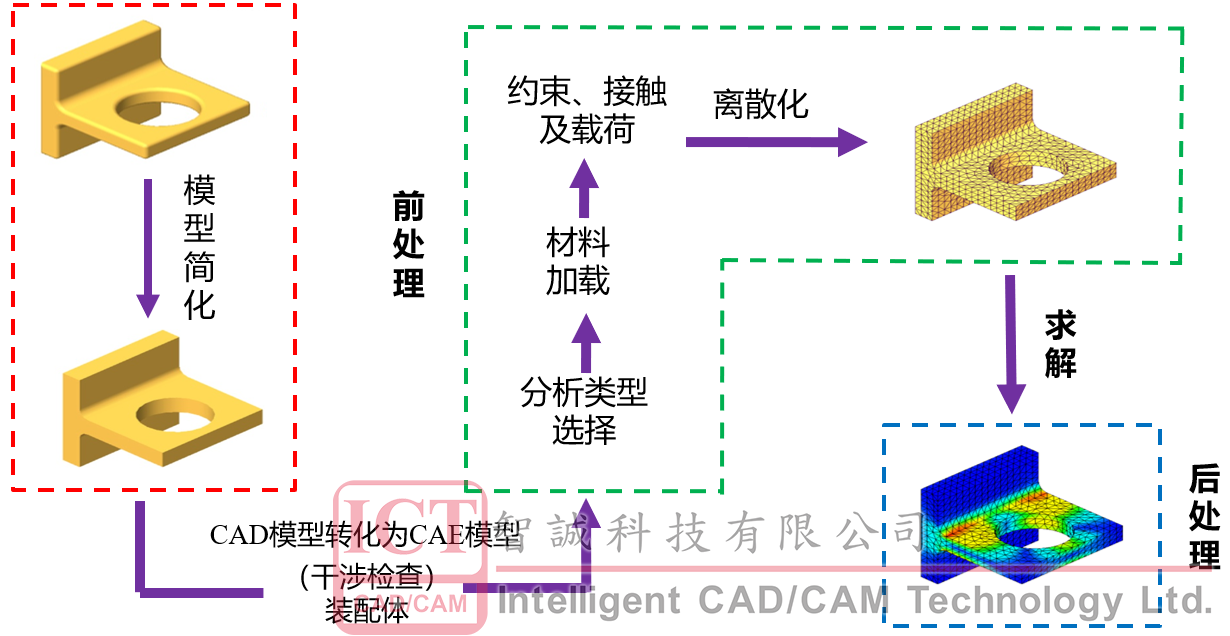

眾所周知,結構仿真按照流程可以分為前處理、求解以及後處理,工程師的工作量主要體現在前處理階段,前處理可能占據了整個仿真流程的50-60%的工作量。如圖1所示,前處理中包含了模型的簡化、分析類型的選擇、材料的選擇、接觸、約束以及載荷的設定和網格劃分等流程,本文我們主要關注Simulation的網格劃分功能以及網格控制。

圖1 結構仿真的常見流程

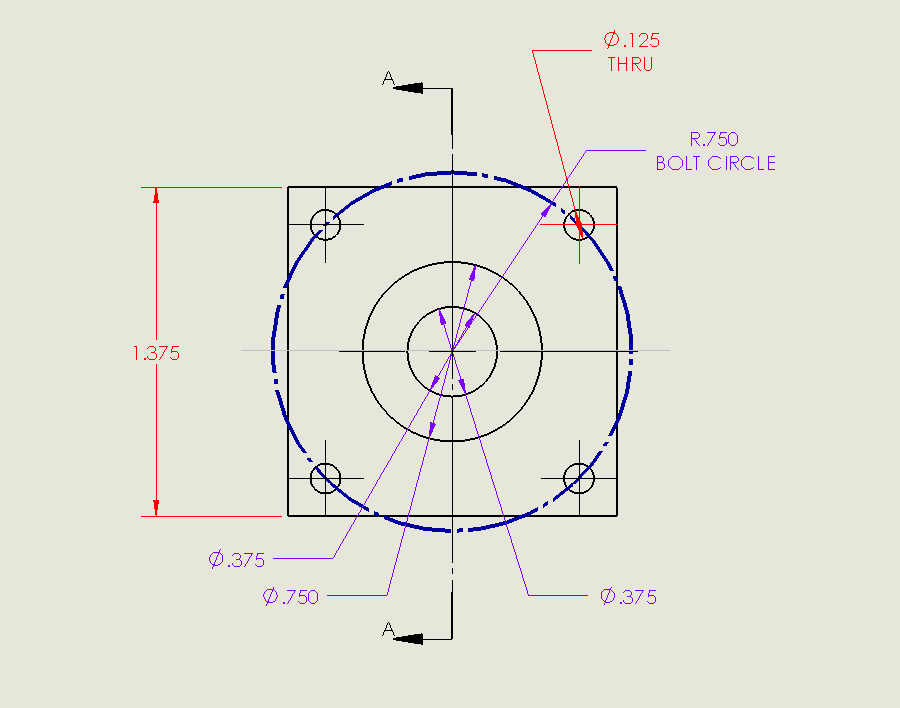

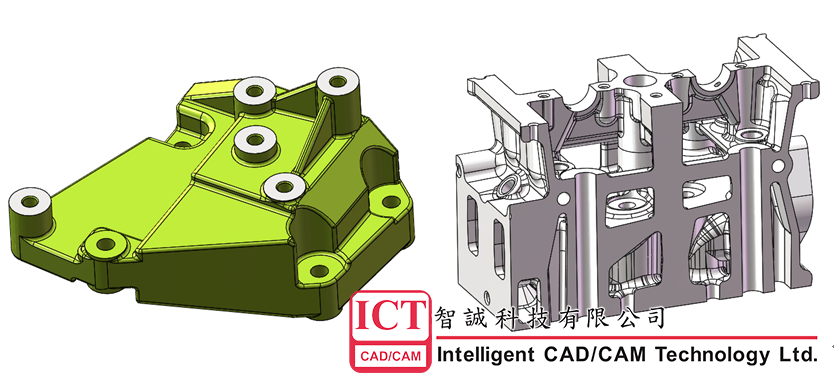

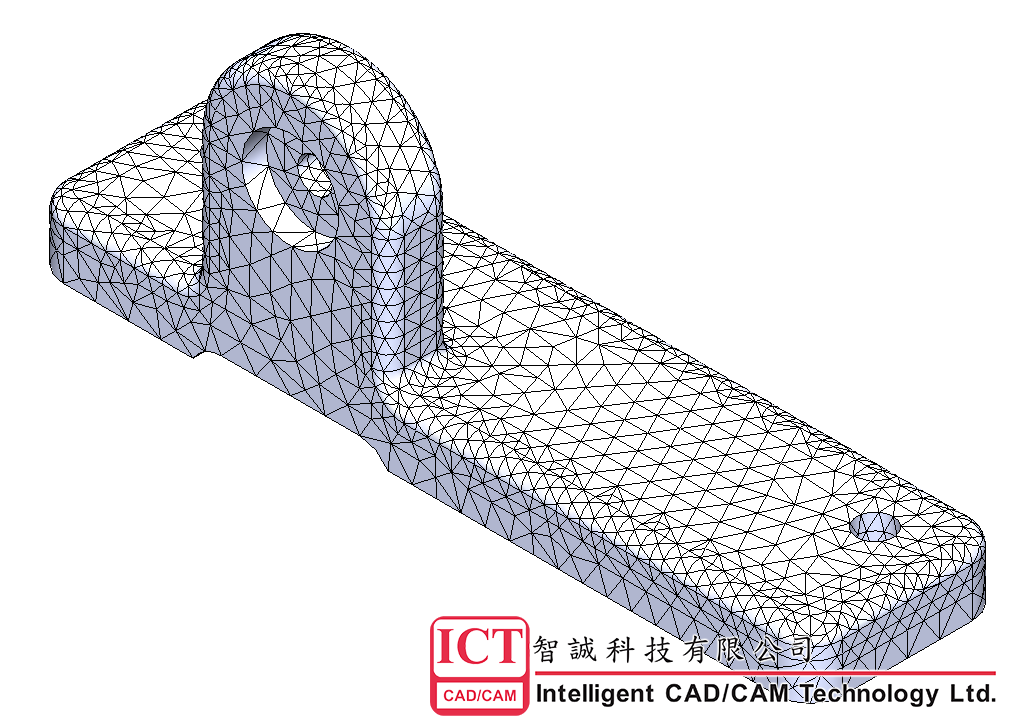

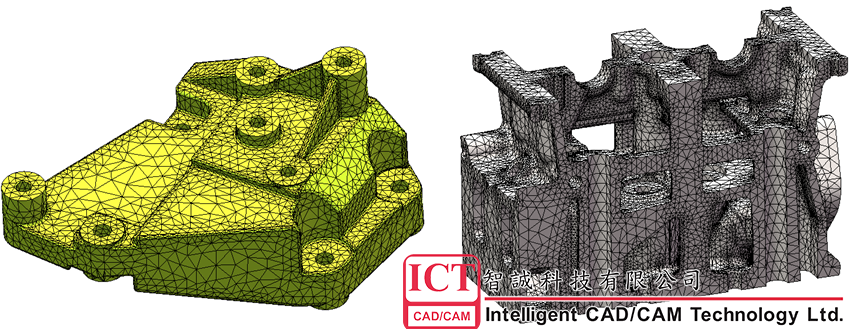

常規的規整的幾何模型,我們還是比較容易劃分網格的,而在實際項目中,可能我們的模型是圖2、圖3的這種復雜的幾何,這種復雜的幾何不僅僅可能源自於SOLIDWORKS本身的設計圖檔,也有可能是別的三維軟件所導出的stp、x_t或者igs等形式的中間格式。可見圖2模型,整體尺寸較大,而局部的小尺寸幾何特征較多,圖3的模型,整體尺寸較大,局部小尺寸特征也較多,且碎面非常多,有不少工程師在面對諸如這種模型的時候,特別是在網格劃分的時候可能會顯得特別困難。

圖2 實際模型1 圖3 實際模型2

需要肯定的是,SOLIDWORKS Simulation是可以處理上述此類復雜模型的網格劃分的,在處理這種復雜的幾何的網格時,需要用戶比較熟悉SOLIDWORS Simulation的三種網格的生成機制,當然由於SOLIDWORKS Simulation網格劃分都是基於幾何的,因此,幾何在劃分網格前也需要被修復,如破面、細小特征、自由面等,幾何修復不在本次討論範圍內。

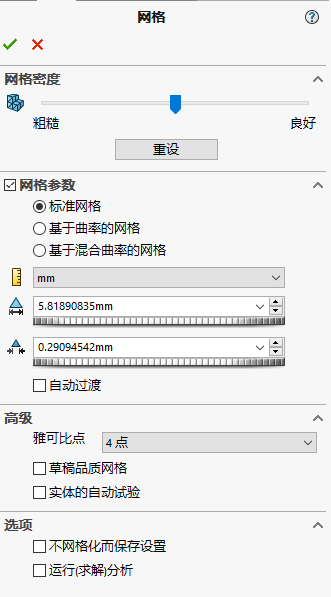

SOLDIWORKS Simulation網格劃分的功能與細節如圖4所示,接下來將要詳解下述網格相關的內容

圖4 網格劃分功能

Ø 網格密度

網格密度可以分為粗糙、默認以及良好,隨著指針從粗糙到默認到良好的拖拽,網格的密度會增加,網格尺寸會變小。該處的指針的拖拽,也會直接影響到下面“網格參數”中網格大小的量標。

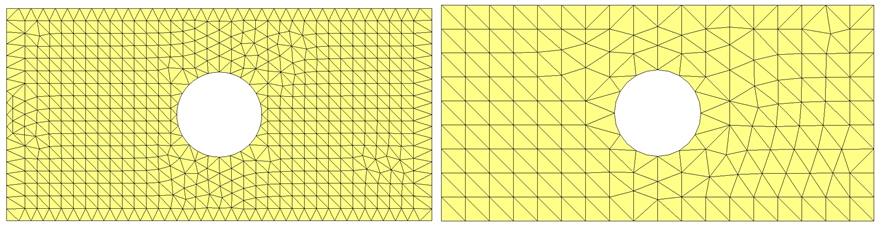

需要注意的是,該處的網格密度設定屬於全局網格範疇,影響到區域為參與仿真計算的所有區域。與此同時,不少用戶認為當指針拖拽至良好時,就可以實現最小的網格,這種觀點是不妥的,該處只能大體控制全局網格尺寸,實際上用戶是可以在下方的網格大小中,實現比良好更小的網格尺寸。如圖5、圖6、圖7、圖8所示。

圖5 默認網格(5.7mm) 圖6 粗糙網格(11.4mm)

圖7 良好網格(2.8mm) 圖8自主控制網格(1mm)

圖7 良好網格(2.8mm) 圖8自主控制網格(1mm)

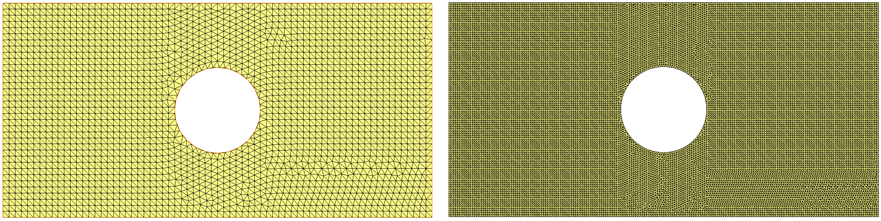

Ø 網格參數-標准網格

標准網格法是為後續進行網格劃分的時候,使用Voronoi-Delaunay的網格化方案,所生成的單元網格大小一致性較高,其中包含了兩個控制參數:

1、 整體大小:設定全局的平均單元尺寸,這個可以由軟件根據幾何體的面積、長度等因素默認生成,用戶可以進行自定義。

2、 公差:公差默認為全局單元大小的5%執行。由於幾何模型的尺寸不一定能整除整體大小尺寸,可能到最後會有一個尺寸非常小的網格生成,為了避免這種情況產生,所以使用公差來控制,將整體網格大小規範在單元整體大小和公差範圍內波動,避免最終生成質量太差的單元

標准網格生成的圖示如圖9所示。

圖9標准網格

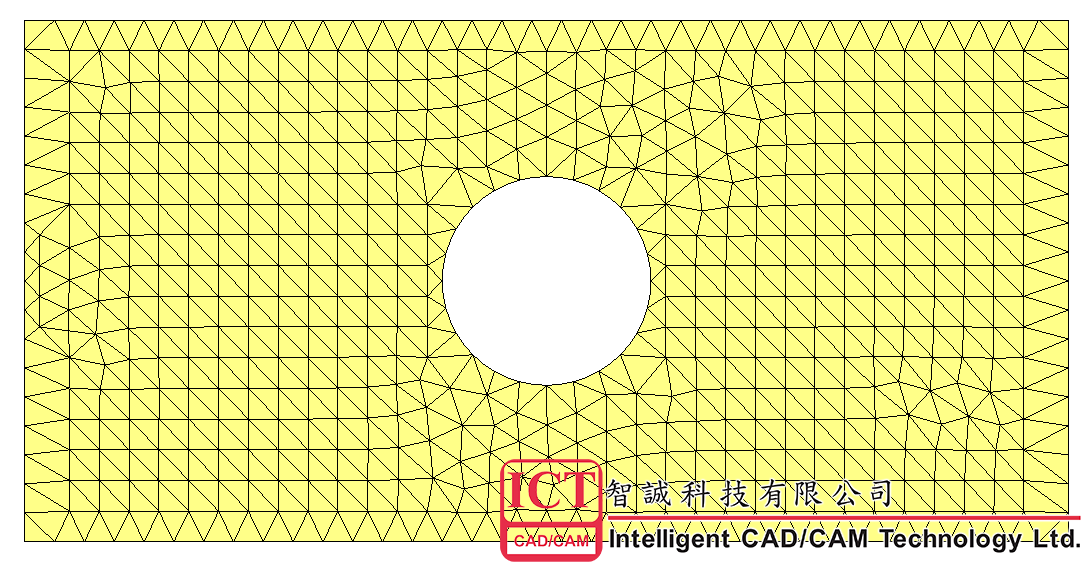

Ø 網格參數-基於曲率的網格

基於曲率的網格劃分方法可以在高區率的區域自動生成更多的單元,通常情況下,用於曲率較多的地方,如圓角,孔位等較多的工件的網格劃分中。該方法包括了4個常見的參數:

1、 最大單元大小。最大單元大小為全局中的最大單元的尺寸

2、 最小單元大小。最小單元大小為全局中的最小單元的尺寸

3、 圓中最小單元數。指定圓中最少的單元數量,當大尺寸條件下存在小孔,可能即使在最小的單元大小劃分下,圓孔的特征由於過小,依然可能存在問題,通過圓中最小單元數,強制孔的區域至少需要分布8個單元。

4、 單元大小增長比例。最小單元大小往最大單元大小生長過程中的每層單元的增長率,即其所指定的為高區率區域開始的全局單元是如何、多快地生長到最大單元大小的。當然,如果幾何特征區域過小,也可能無法生長到最大單元大小。

基於曲率的網格生成的圖示如圖10所示。

圖10 基於曲率的網格生成

Ø 網格參數-基於混合曲率的網格

激活基於混合曲率的網格。可對無法使用標准網格或基於曲率的網格進行網格化的模型使用基於混合曲率的網格。

基於混合曲率的網格在用於曲面和包絡體網格化的單一中央處理器單元 (CPU) 上運行,這可能會減慢網格化流程。

有時,基於混合曲率的網格可解決網格化失敗問題,生成實體網格,其具有比標准網格或基於曲率的網格品質更高的單元(高寬比例更低)。 基於混合曲率的網格器支持 h-自適應和 p-自適應方法。

基於混合曲率的網格與基於曲率的網格控制參數是一樣的,均為4個參數對網格進行控制。這裡不在贅述,具體可參考上述的“網格參數-基於曲率的網格”。相較於基於曲率的網格方法不同的是,對於復雜的模型、碎面多的模型,使用基於混合曲率的網格會更容易生成質量較好的單元,如圖11、圖12所示。

圖11 實際模型1的網格 圖12 實際模型2的網格